Mantenimiento predictivo para sus cables

Como expertos en el campo de la tecnología de las conexiones, hemos estudiado el tema del mantenimiento predictivo para desarrollar soluciones que anticipen la vida útil de los cables en entornos industriales.

Los cables con movimientos repetitivos se ven sometidos a una presión extrema, especialmente en aplicaciones industriales dinámicas, como sucede en una cadena portacables. En aplicaciones de robótica, la fuerza de torsión es un factor adicional. Aunque los cables están construidos específicamente para este tipo de carga, siguen considerándose piezas de desgaste. Los cables de alta calidad pueden resistir varios millones de ciclos de flexión, pero aun así deben ser sustituidos en algún momento momento, ya que de lo contrario la planta podría fallar y generar tiempos de parada imprevistos.

Nuestra solución para cables de datos: ETHERLINE® GUARD

¿Qué es ETHERLINE® GUARD?

ETHERLINE® GUARD es un dispositivo fijo de control para monitorizar el estado de un cable Ethernet. En caso de que haya una bajada de rendimiento del cable, la detecta y la comunica con un parámetro fácil de procesar. Las medidas de mantenimiento se pueden programar de antemano en función del estado del cable, que se representa con un valor entre el 100 % y el 0 %. Este dispositivo es apto para cables de datos de cobre basados en Ethernet que sean 100BASE-TX según IEEE 802.3 (a 100 Mbit/s), y es apto, por ejemplo, para aplicaciones EtherCAT, Ethernet/IP y PROFINET.

¿Para qué sirve ETHERLINE® GUARD?

Este dispositivo es muy útil para cables de datos sometidos a un esfuerzo mecánico constante. Esto incluye movimientos a alta velocidad y aceleración, cambios en las secuencias de movimiento, rotaciones con ángulos axiales muy altos, ciclos de corta duración y radios de curvatura pequeños. También se utiliza en procesos críticos en los que una parada en la producción provocaría altos costes o incluso daños personales.

¿Cómo y dónde ha demostrado la importancia del ETHERLINE® GUARD?

ETHERLINE® GUARD se ensayó en sus primeras fases de desarrollo por clientes potenciales, cuyas valiosas opiniones sirvieron para optimizarlo. Su uso con éxito en proyectos piloto de ingeniería médica, industria de la automoción e intralogística, así como en el propio centro de servicios y logística de LAPP, nos ha permitido mejorar aún más sus funciones y características.

ETHERLINE® GUARD verifica continuamente el estado del cable y emite una alarma mucho antes de que el rendimiento baje demasiado.

Ventajas de usar el ETHERLINE® GUARD

- Programar el momento adecuado para sustituir el cable de datos

El dispositivo vigila constantemente los parámetros de vida útil del cable de datos, evitando paradas de maquinaria costosas e imprevistas. Esto le permite planificar con tiempo el mantenimiento necesario (p. ej., mantenimiento y sustitución por la noche, en fines de semana o junto con el mantenimiento de otros componentes). - Configuración sencilla

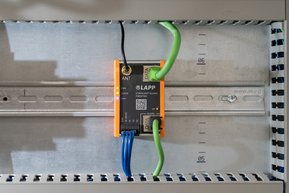

ETHERLINE® GUARD está diseñado para ser utilizado en armarios de control. Simplemente alimente el dispositivo, conecte los cables, actívelo pulsando un botón y ya empezará a monitorizar. Pulsando la tecla SET o a través de una interfaz web, en cuestión de minutos se realiza una parametrización automática y con autoaprendizaje. - Lectura sencilla del estado del cable

Las opciones de diagnóstico y ajuste se han mantenido sencillas a propósito: si la luz de diagnóstico está constantemente encendida en verde, el cable está en buen estado. Solo es necesario revisar o sustituir el cable si cambia de color o de patrón de encendido (parpadea o está en rojo fijo). - Actualización de planta sin problemas

El dispositivo se puede utilizar también para monitorizar cables de datos ya instalados y que no estén nuevos. No es necesario un nuevo cable de datos ni hacer cambios en el diseño del cableado. El software detecta la situación de instalación y automáticamente empieza el proceso de aprendizaje. - Umbral de alarma ajustable individualmente

Decida usted mismo cuándo quiere ser avisado de un deterioro en los datos leídos por el sensor. El umbral de alarma puede estar entre el 99 % y el 21 % (se establece de fábrica en el 80%). - Comunicación en la nube

Comunicación IIOT fiable gracias a la interfaz MQTT, además de la señalización visual. Los datos de mantenimiento pueden transmitirse a controladores de nivel superior a través de varios canales, como una señal de salida digital, como señal modulada PWM, como valor continuo a través de LAN o wifi o mediante comunicación basada en la nube. - Diseño compacto exclusivo

Su compacto diseño (36 x 49 x 76,5 mm) ahorra espacio en el armario de control. - Disponible en dos versiones

Versión LAN alámbrica "PM03T" y versión wifi inalámbrica "PM02TWA".

Lo que hace tan especial a la solución de LAPP es que el dispositivo está conectado en serie a los cables de datos de manera sencilla, no hacen falta elementos de sensor especiales en el cable ni un segundo aparato en el extremo del cable.

Más información sobre el mantenimiento predictivo

El enfoque principal de la transformación digital es la recopilación de información de las máquinas. Motores, válvulas y sensores que reportan de manera independiente sobre su estado operativo. Está información es recogida, evaluada y analizada mediante algoritmos (de autoaprendizaje o no). El objetivo de estos sistemas es aumentar la eficiencia de las plantas de producción o conocer el estado actual de la planta para poder detectar en una fase temprana los próximos fallos. Si esta información o procesos se suben a la nube o se ejecutan a través de ella, incluso es posible acceder a la planta desde cualquier parte del mundo. Las distancias se vuelven irrelevantes, porque todo está conectado y es digital. En industrias donde hay procesos altamente automatizados y en donde el tiempo es crítico, como por ejemplo la industria automotriz y la ingeniería mecánica, existe un particular interés en los futuros desarrollos en el campo de los sistemas inteligentes. En el peor de los casos, incluso el fallo de un único componente puede causar que todo el proceso de fabricación se detenga y causar un enorme impacto económico.

Para minimizar este riesgo, los sistemas de monitorización ofrecen al usuario la posibilidad de registrar y evaluar el estado de mantenimiento y rendimiento de cualquier componente. De este modo, el operador de planta puede determinar a tiempo cuándo es inminente el fallo de un componente y luego puede iniciar las medidas de mantenimiento adecuadas evitando que la planta tenga tiempos de inactividad no planeados. Esto es particularmente importante para aplicaciones de alto coste o para infraestructuras en donde la seguridad es crítica. En la actualidad, generalmente se adopta un enfoque preventivo en las plantas. Esto significa que las piezas de desgaste se reemplazan en intervalos predeterminados, independientemente de su condición o vida útil restante.

El mantenimiento predictivo se puede utilizar para predecir de forma concreta el fallo de un componente de la planta. Como parte de este enfoque de mantenimiento predictivo, se recogen los datos de la planta y se analizan específicamente durante las operaciones en curso. Para optimizar los costes de planta y su seguridad operativa, el aviso para realizar actividades de mantenimiento nunca debería saltar demasiado pronto (altos costes) ni demasiado tarde (fallo de planta).